Obsah

K dnešnému dňu, obrovské množstvo rôznych vecí, častí atď. sú vyrobené z ocele. . , prirodzene to vyžaduje veľké množstvo zdrojového materiálu. Preto rastliny už dlho používajú metódu kontinuálneho odlievania ocele, ktorá sa vyznačuje najdôležitejšou vlastnosťou-vysokou produktivitou.

Hlavné vybavenie pre prácu

K dnešnému dňu je známe niekoľko zariadení na odlievanie ocele týmto spôsobom a sú skrátené ako UNRS. Spočiatku bola vyvinutá a uvedená do výroby vertikálna inštalácia, umiestnená 20-30 metrov pod úrovňou podlahy dielne. Avšak, potom hlavným motorom pre rozvoj týchto zariadení bola túžba opustiť prehĺbenie podlahy. To viedlo k vývoju a implementácii zariadení na kontinuálne odlievanie vežovej ocele. Výška týchto zariadení bola 40 m. Táto verzia stroja však nedostala silné rozšírenie z dvoch dôvodov. Po prvé, je dosť problematické a časovo náročné postaviť takúto jednotku v dielni. Po druhé, s jeho prevádzkou vznikli ešte väčšie ťažkosti.

Ohýbacie a radiálne inštalácie

Postupom času sa kontinuálne odlievanie ocele prenieslo do práce s vertikálnymi ohýbacími strojmi. Hlavným znakom je ohýbanie ingotu vychádzajúceho za hriadeľmi o 90 stupňov. Potom v použitá inštalácia špeciálny správny mechanizmus na vyrovnanie ingotu a až po tejto fáze došlo k rezaniu. Kontinuálne odlievanie ocele na takéto zariadenie sa z niektorých dôvodov nestalo príliš populárnym. Po prvé, ohyb, samozrejme, umožnil znížiť výšku, ale zároveň výrazne obmedzil prierez samotného ingotu. Čím väčší je prierez materiálu, ktorý je potrebné získať, tým väčší musí byť ohyb, čo znamená, že výška sa opäť zvýšila. Po druhé, ohýbacie stroje boli umiestnené v dielňach na tavenie ocele s ešte väčšími ťažkosťami ako vertikálne.

K dnešnému dňu sú zariadenia na kontinuálne odlievanie radiálnej ocele čoraz populárnejšie. Na takomto agregáte sa ingot vytvorí v kryštalizátore a vystupuje z neho pozdĺž toho istého oblúka, pozdĺž ktorého vstúpil. Potom sa narovná ťahovým mechanizmom. A potom už môžete začať rezať ingot na polotovary. Práve tento dizajn sa v praxi ukázal ako najracionálnejší pri organizovaní toku nákladu v oceliarni.

Ako začína casting

Technológia kontinuálneho odlievania ocele je pomerne zložitý proces. Je však spravodlivé poznamenať, že princíp zostáva rovnaký aj napriek inštalácii použitej na výrobu. Technológiu môžete zvážiť na príklade vertikálneho UNRS.

Vedro na odlievanie ocele sa privádza do stroja pomocou špeciálneho žeriavu. Potom oceľ prúdi do medziľahlého vedra so zátkou. Pre zariadenia s jedným prúdom bude jedna zátka, pre viacprúdové stroje-jedna zátka pre každý prúd. Okrem toho má medziľahlé vedro špeciálnu priečku na zadržiavanie trosky. Z medziľahlej panvy bude oceľ prúdiť do formy A na tento účel prechádza cez dávkovacie sklo alebo uzamykacie zariadenie. Tu je dôležité poznamenať, že pred prvým odlievaním sa do formy zo spodnej strany zavedie Semeno. Vyplní buď prierezovú tyč celej formy, alebo iba tvar obrobku. Horná vrstva semena bude spodná časť formy. Okrem toho má tiež tvar chvosta lastovičky pre budúce spojenie s ingotom.

Ďalšie casting

Ďalej v procese kontinuálneho odlievania ocele je potrebné počkať, kým hladina surovín stúpne nad osivo do výšky asi 300-400 mm. Keď k tomu dôjde, spustí sa mechanizmus, ktorý aktivuje ťažné zariadenie. Má ťahacie valce, pod vplyvom ktorých Semeno zostúpi a vytiahne vytvorený ingot za ním.

Stroj na kontinuálne odlievanie ocele má formu zvyčajne vyrobenú z medi s dutými stenami. To nachádza sa pod intenzívne vystavenie chladiacej vode a jej vnútorný prierez zodpovedá tvaru ingotu, ktorý je potrebné získať. Práve tu sa vytvára kôra ingotu. Pri vysokých rýchlostiach odlievania môže dôjsť k roztrhnutiu tejto kôry a úniku kovu. Aby sa tomu zabránilo, kryštalizátor sa vyznačuje vratnými pohybmi.

Charakteristiky operácie kryštalizátora

Pri inštalácii kontinuálneho odlievania ocele je elektrický motor zodpovedný za vytvorenie takého vratného pohybu. To sa deje silou prevodovky s výkyvným mechanizmom vačkového typu. Najskôr sa forma pohybuje rovnakým smerom ako obrobok, to znamená nadol, a po dokončení procesu sa vráti späť nahor. Zdvih výkyvu je od 10 do 40 mm. Forma je dôležitým oddelením pre kontinuálne odlievanie ocele na akomkoľvek type zariadenia, a preto sú jej steny mazané parafínom alebo akýmkoľvek iným mazivom vhodným pre dané vlastnosti.

Stojí za zmienku, že v modernom zariadení je hladina kovu riadená rádiometricky vydávaním riadiaceho signálu zátke vedra. V samotnom kryštalizátore môže byť nad hladinou kovu vytvorená neutrálna alebo redukčná atmosféra, aby sa zabránilo oxidácii produktu počas jeho výroby.

Ingotová kôra

Stojí za zmienku, že sľubná metóda odlievania sa tiež považuje za prácu vo vákuu. Jedna inštalácia môže vykonávať odlievanie cez niekoľko kryštalizátorov naraz. Počet prúdov jednej inštalácie teda môže dosiahnuť až osem.

Na vytvorenie spodnej časti ingotovej kôry sa používa pôsobenie studeného chladiča semien. Ingot vyjde z formy pod vplyvom semena, ktoré sa vtiahne do sekundárnej chladiacej zóny. V strede predvalku bude oceľ stále v tekutom stave. Tu je dôležité poznamenať, že na žiadosť technológie odlievania ocele by hrúbka kôry mala byť v čase výstupu z formy najmenej 25 mm. Na splnenie týchto požiadaviek je potrebné zvoliť správnu rýchlosť materiálu.

Charakteristika procesu inštalácie a odlievania

Technologické charakteristiky sú približne nasledovné. Ak je prierez ingotu 160x900 mm, potom by jeho rýchlosť pohybu mala byť od 0,6 do 0,9 m / min. Ak je prierez 180x1000 mm, Rýchlosť sa zníži na 0,55-0,85 m/min. Indikátor najvyššej rýchlosti je potrebný pre štvorcový prierez ingotu 200x200 mm-0,8-1,2 m / min.

Na základe vyššie uvedených ukazovateľov možno dospieť k záveru, že priemerná rýchlosť odlievania jedného prúdu pomocou technológie kontinuálneho odlievania je 44,2 t / h. Ak prekročíte optimálny indikátor rýchlosti, zvýši sa centrálna pórovitosť.

Ďalej je potrebné poznamenať, že stabilita odliatku a kvalita samotného výrobku je ovplyvnená teplotou kovu. Experimentálne sa zistilo, že pri teplote vyššej ako 1560 stupňov Celzia je povrch ingotu často pokrytý prasklinami. Ak je teplota nižšia ako špecifikovaná teplota, sklo sa často dotiahne. Zistilo sa teda, že optimálna teplota pre spôsob kontinuálneho odlievania ocele bude 1540-1560 stupňov Celzia. Na udržanie takéhoto indikátora by teplota ohrevu pece pred uvoľnením mala byť v rozmedzí 1630-1650 stupňov.

Zóna sekundárneho chladenia

V tejto časti sa najintenzívnejšie a najpriamejšie chladenie ingotu vykonáva pomocou vody prichádzajúcej z postrekovača. Existuje špeciálny systém voľnobežných, nie výkonových valcov. Ich rotácia zabraňuje ohýbaniu alebo deformácii ingotu. V dôsledku intenzívneho chladenia v tejto zóne sa steny ingotu rýchlo zväčšia a kryštalizácia sa rozšíri hlbšie. Rýchlosť extrakcie ingotu a stupeň jeho chladenia by sa mali zvoliť tak, aby v čase, keď ingot dorazí na ťažné valce, bol už úplne pevný.

Aké sú výhody kontinuálneho liatia

Pretože tento spôsob odlievania ocele nahradil spôsob odlievania do foriem, stojí za to porovnať s touto metódou. Vo všeobecnosti je potrebné zdôrazniť nasledujúce výhody: vyššia produktivita, znížené náklady a znížená pracovná náročnosť procesu. V dôsledku neustálej tvorby ingotu sa zmršťovacia škrupina prenáša do chvostovej časti, na rozdiel od mlynov, kde každý ingot mal svoju vlastnú škrupinu. Z tohto dôvodu sa percento výťažku použiteľného kovu výrazne zvyšuje. UNRS vám umožňuje získať prázdne miesto z veľmi odlišného tvar, od malého štvorca 40x40 mm po obdĺžnik 250x1000 mm. Použitie strojov na kontinuálne odlievanie umožnilo úplne opustiť krimpovacie mlyny. To výrazne znížilo náklady na výrobný proces, a tým aj cenu na trhu. Okrem toho sa zjednodušil samotný proces metalurgickej konverzie.

Nevýhoda

Napriek možnosti vysokej mechanizácie a automatizácie procesu, vysokému percentu použiteľných ingotov a ďalším výhodám opísaným vyššie má táto metóda niektoré negatívne stránky. Nevýhody kontinuálneho odlievania ocele sú nasledovné.

Po prvé, nie je možné vyrábať ingoty zložitej konfigurácie. Po druhé, nomenklatúra ingotov a polotovarov je dosť obmedzená. Je dosť ťažké vybaviť stroje na odlievanie surovín inej značky, čo môže zvýšiť konečné náklady na výrobok rôznych značiek, ak sa vyrába v tej istej továrni. Niektoré druhy ocele napríklad varia a pomocou tejto metódy sa nedajú vôbec vyrobiť.

Posledná nevýhoda metódy kontinuálneho odlievania ocele je veľmi významná. Spočíva v možnom poruche zariadenia. Zlyhanie UNRS povedie k obrovským stratám produktivity. Čím dlhšie budú opravy trvať, tým väčšie straty porastú.

Lineárny generátor: zariadenie, princíp činnosti, výhody a nevýhody

Lineárny generátor: zariadenie, princíp činnosti, výhody a nevýhody Rozhranie neuropočítača: princíp činnosti, rozsah použitia, výhody a nevýhody

Rozhranie neuropočítača: princíp činnosti, rozsah použitia, výhody a nevýhody Motor cdab: technické vlastnosti, zariadenie, zdroj, princíp činnosti, výhody a nevýhody, recenzie vlastníkov

Motor cdab: technické vlastnosti, zariadenie, zdroj, princíp činnosti, výhody a nevýhody, recenzie vlastníkov Hydropónia doma: potrebné vybavenie, tipy na pestovanie a starostlivosť o rastliny

Hydropónia doma: potrebné vybavenie, tipy na pestovanie a starostlivosť o rastliny Kompozitná ochrana kľukovej skrine: vlastnosti, princíp činnosti, výhody a nevýhody

Kompozitná ochrana kľukovej skrine: vlastnosti, princíp činnosti, výhody a nevýhody Elektrická turbína: vlastnosti, princíp činnosti, výhody a nevýhody prevádzky, tipy na inštaláciu vlastnými rukami a recenzie majiteľov

Elektrická turbína: vlastnosti, princíp činnosti, výhody a nevýhody prevádzky, tipy na inštaláciu vlastnými rukami a recenzie majiteľov Mechanické omietkové steny: recenzie, vybavenie, výhody a nevýhody

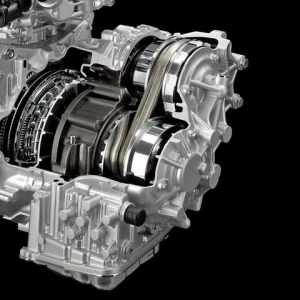

Mechanické omietkové steny: recenzie, vybavenie, výhody a nevýhody Ako rozlíšiť variátor od stroja: popis, princípy činnosti, výhody a nevýhody

Ako rozlíšiť variátor od stroja: popis, princípy činnosti, výhody a nevýhody Zariadenie denas: negatívne recenzie lekárov, výhody a nevýhody aplikácie

Zariadenie denas: negatívne recenzie lekárov, výhody a nevýhody aplikácie